Frem til cirka 1. april næste år kører lastbiler fra Taasinge Elementer turen fra fabrikken på Bjernemarksvej til WoodHub på Lerchesgade midt i Odense et utal af gange.

16. juni 2023

Transporterne er sat i system, og Taasinge Elementer taler direkte om et leveranceflow.

Sådan et er nødvendigt, når opgaven er at transportere knap 1.000 tag- og facadeelementer de 50 kilometer fra Taasinge til Odense.

Der står typisk to pakker á tre facadeelementer på hver lastbil, og selve pakningen og placeringen af elementerne på lastbilen skal være nøje afstemt med modtageren, så det planlagte leverance- og byggeflow forbliver intakt. Hver pakke vejer op til otte tons.

Projekt med perspektiver

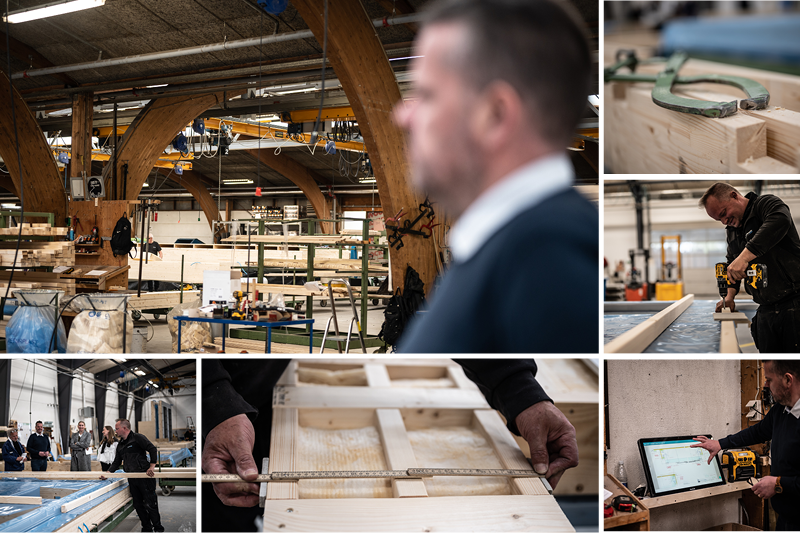

Per Hollænder arbejder som senior salgskonsulent hos Taasinge Elementer, og når han går rundt i produktionshallerne mellem skruemaskiner, vaterpas og tommestokke, siger han helt uopfordret, at det er positivt, at der endelig er nogle, der bygger stort i træ.

–Som jeg ser det, har tendensen været på vej i ti år eller mere. For os betyder det meget, at vi er med på et trendsættende projekt som WoodHub, og jeg fornemmer, at totalentreprenøren NCC ser lignende perspektiver i projektet, siger han.

Når man taler med nøglepersoner i og omkring WoodHub – fra Bygningsstyrelsen over rådgivere til NCC og Taasinge Elementer – går det igen, at samarbejde betyder meget.

–Vi leverer jo elementer til et byggeri, som er helt enestående, og sammen med de andre interessenter skal vi finde løsninger på udfordringer, som vi ikke har mødt tidligere. Alle bidrager til den proces, og der gemmer sig meget læring i den måde at arbejde på, vurderer Per Hollænder og påpeger, at NCC er en velkendt samarbejdspartnerfor Taasinge Elementer.

290 varianter

De knap 1.000 elementer til WoodHub er absolut ikke ens. Tværtimod.

–Vi taler om, at 290 facadeelementvarianter er i spil. Sagt med andre ord, så gør vi arkitekternes facadetegninger bygbare. Det betyder bl.a., at vi på forhånd indsamler ønsker fra de forskellige leverandører af øvrigt materiale, som indgår i tag- og facadeløsningerne. Fx tager vi højde for VVS-delen, vi er opmærksomme på forskellige el-installationer, og selve facadebeklædningen har vi også styr på. Redskabet er først og fremmest en omfattende 3D-model, som gør det muligt for os at arbejde detaljeret med de rigtige løsninger, forklarer Christian H. Thomsen, projektleder hos Taasinge Elementer.

–Samlet set skal der et meget stort antal kvadratmeter igennem vores produktionshaller. Helt nøjagtigt drejer det sig om 8.000 kvadratmeter facadeelementer og 7.000 kvadratmeter tagelementer. Elementerne er knap fire meter høje og varierer i længden, hvor de længste ender på godt ti meter. Som nævnt er leveranceflow meget vigtigt, men vores produktionsflow betyder lige så meget. Vi skal producere i en rækkefølge, der matcher selve takten i byggeriet i Odense.

Træets rejse gennem fabrikken

Elementerne betegnes som præfabrikerede, fordi de leveres med installationer, døre, vinduer, inddækninger, vindspærre og er forberedt til udvendig beklædning, som i dette tilfælde vil være plader i genbrugsaluminium. Fordelene ved præfabrikation er, at det minimerer spild, at man skaber elementer med stor færdighedsgrad i tørre rammer, at man mindsker mængden af transporter til byggepladsen og at det optimerer byggeflowet på pladsen. For NCC begrænser det antallet af arbejdsgange og sikrer bedre arbejdsmiljø på byggepladsen.

–Det første, der sker, er 3D-modelleringen, hvorefter træet bestilles og produktionen tager over. Tager vi et eksempel som facadeelementet med produktionsnavnet F1.012E, vil der i produktionen ske det, at vi som noget af det første samler rammen eller hele hovedkonstruktionen, som det hedder. Derefter går vi i gang med opbygningen, hvor vi begynder med det, vi kalder den varme side. Her følger isolering, dampspærre, endnu et lag træ og til sidst fibergips, som er den færdige vægoverflade mellem alle søjler og dæk. Ligeledes skal der på den indvendige side gøres klar til el-kasse samtidig med, at vi giver plads til vinduesmontage. Til sidst kan vi vende elementet og isolere på ydersiden, hvorefter vi lægger vindspærre på, som kan tåle at være eksponeret frem til, at facadebeklædningen monteres på pladsen, fortæller Christian H. Thomsen og deler en timelapse video af netop facadeelement F1.012E.

Fastlagt rækkefølge

–NCC har sat en uge af til montagearbejdet pr. etage. Det betyder, at en bygningssektion bliver lukket af på knap seks uger takket være dæk, søjler, facade- og tagelementer. For os betyder det, at vi producerer til en etage ad gangen. Rækkefølgen er typisk, at facadeelementerne leveres og monteres, og tre-fire uger senere bliver tagelementerne leveret og monteret, fortæller Christian H. Thomsen.

NCC uddanner i øvrigt sine egne folk til montageopgaverne, og Taasinge Elementer bistår undervejs med oplæring, workshop og en egentlig montagemanual.

–Manualen minder lidt om en vejledning i, hvordan du bygger med LEGO, lyder det muntert fra projektlederen.

Et særligt kapitel er de 930 vinduer i facadeelementerne. Vinduerne findes i 68 varianter, fx med og uden lydglas og med forskellige solafskærmninger. Vinduesrammerne lakeres i flere forskellige rødbrune nuancer, så de bedst muligt spiller sammen med nabobygningernes facader af klassiske mursten.

Taasinge Elementer bruger fortrinsvis svensk konstruktionstræ, og til tagelementerne bliver der benyttet såkaldt LVL (Laminated Veneer Lumber) fra Finland. LVL bliver ofte kaldt kerto-bjælker og består af sammenlimede finérlag. Alt træet er enten FSC- eller PEFC-certificeret, som giver sikkerhed for, at træet kommer fra ansvarlig skovdrift.

LÆS OGSÅ:

WoodHub er et statsligt kontorknudepunkt på 31.000 kvadratmeter, seks etager højt og med plads til 1.600 arbejdspladser.

Stueetagen rummer borgervendte funktioner og offentlig adgang til kontorhusets indre haveanlæg. Otte statslige institutioner flytter ind i det store træhus – efter planen i 2025.

Tekst: Søren Egert og Nikoline Kern / NXT // Foto: Stine Skøtt Olesen / NXT